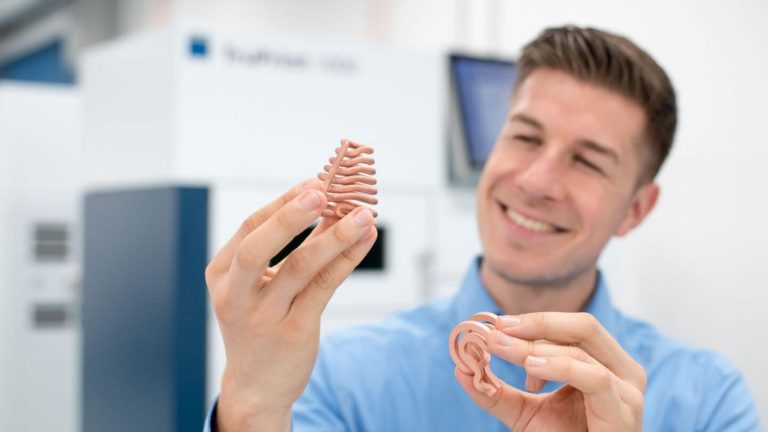

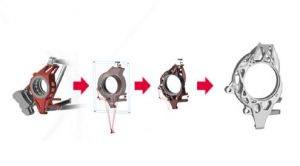

Zu den Highlights gehören Altairs Simulation-driven Innovation™ Ansatz, der Entwicklungsprozess des Airbus APWorks Light Riders, der weltweit erste Prototyp eines 3D-gedruckten, elektrischen Motorrades, die 3D-gedruckte Antennenhalterung von RUAG SPACE und der Technologiedemonstrator eines Radträgers aus Aluminiumguss, für den Altair und seine Partner HBM nCode und voxeljet einen neuen Entwicklungs- und Herstellungsprozess entwickelt haben, der die Vorteile des 3D Druckes und des Aluminiumgusses nutzt. Auf dem Partnerstand direkt daneben ist der Light Rider von Airbus APWorks selbst zu sehen, der mit der Software von Altair entwickelt wurde.

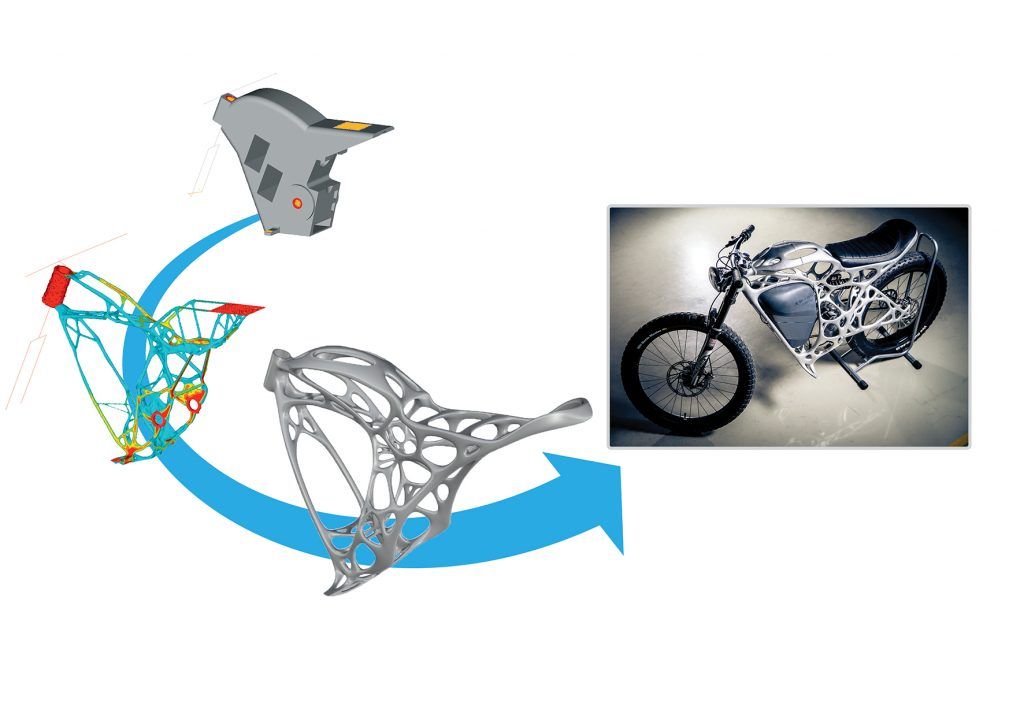

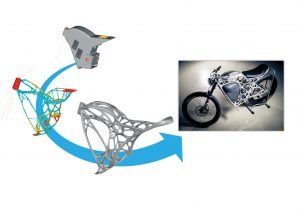

Die auf der Messe gezeigte Rahmenkonstruktion des Light Riders von Airbus APWorks ist ein hervorragendes Beispiel für die Symbiose von Topologieoptimierung und additiver Fertigung mit innovativen Materialien. Die Struktur basiert auf Optimierungsergebnissen aus Altairs OptiStruct® Technologie. Außerdem kamen im Entwicklungsprozess das Modellierungswerkzeug HyperMesh® für Pre-processing-Aufgaben wie die Vernetzung des Modells und das Post-processing Tool HyperView® für die Aufbereitung der Analyseergebnisse zum Einsatz. Alle diese Produkte sind Teil der Altair HyperWorks Simulationssuite. Bei der Topologieoptimierung mit OptiStruct definierten die Ingenieure von Airbus APWorks zunächst den Bauraum und grenzten Non-Design Bereiche (wie z. B. Radlagerungen) ab. Mit den danach hinzugefügten Lasten und Randbedingungen entscheidet die Optimierungstechnologie darüber, wo Material verbleiben muss oder entfernt werden kann. Die Optimierungssoftware erstellte anschließend einen Designentwurf, der alle angreifenden Lasten optimal aufnehmen kann.

„Wir freuen uns darauf, unsere Lösungen, wie unseren simulationsgetriebenen Innovationsansatz, auf der formnext vorzustellen”, sagte Mirko Bromberger, Leiter Marketing und Additive Manufacturing Strategien bei Altair Engineering. „Die additive Fertigung ist branchenübergreifend ein heiß diskutiertes Thema, da Unternehmen aller Industrien ihre zugrundeliegende Flexibilität und die potenziellen Gewichtsvorteile der Methode, kombiniert mit Designoptimierungstechniken, nutzen möchten. Am Beispiel des Light Riders veranschaulicht APWorks, dass es mit einer Kombination aus Topologieoptimierung und additiver Fertigung mit innovativen Materialien möglich ist, eine Struktur zu fertigen, die leichter ist als traditionell gefertigte Bauteile. Die Besucher der formnext erwartet ein umfangreiches und informatives Programm mit Lösungen für die verschiedenen Fertigungs- und Konstruktionsdisziplinen.“

Besuchen Sie Altair auf der formnext in Halle 3.1 am Stand E50 und im TCT Konferenzprogramm in Halle 4.2.