Wie werden Ihre kraniomaxillofazialen Implantate zertifiziert?

Bei den Materialien greifen wir auf bereits zertifizierte Materialien zurück. In der Herstellung sind dann eine Reihe von Vorschriften einzuhalten. Zunächst ist dies das CE-Zeichen. Darüber hinaus die DIN-Norm 13485 und schließlich die FDA-Richtlinien der US-amerikanischen Food and Drug Administration. Je nach Land gibt es dann noch Sondervorschriften. Basis sind auch die Ausführungen des Medizinproduktegesetzes bzw. der MDR, Medical Devices Regulation. Daneben gibt es natürlich auch Auditierungen von Behörden, die uns abgefordert werden. Sie sehen, es kommen immer eine Reihe von gesetzlichen oder regulatorischen Vorgaben auf uns zu, die akribisch zu beachten sind, wenn man diese Implantate liefern möchte. Das ist ein gewaltiges Know-how für uns als Anbieter.

Wie kommt man auf den Gedanken, angesichts dieser Flut von Vorgaben additiv zu produzieren?

Diese Vorgaben auf eine additive Fertigung hin abzustimmen war natürlich ein gewisser Kraftakt, der auch einige Zeit in Anspruch nahm. Ich habe sogar mal hier intern untersagt, von 3D-Druck zu sprechen, denn die Menschen meinen damit oft 3D-Drucker, die auf dem Schreibtisch stehen. Es gibt auch Ärzte, die denken, sie können sich diese additiven Teile in der Klinik selbst ausdrucken. Dabei hat eine industrielle oder gar medizinische 3D-Fertigung damit wenig gemeinsam. Insofern sehe ich eine additive Fertigung als eine vollwertige Ausweitung von Verfahren wie Fräsen, Schleifen, Bohren oder Drehen. Die klassischen Methoden der Zerspanung wurden aus meiner Sicht um die additive Fertigung des Laserschmelzverfahrens mit Metallen erweitert. Unsere Produkte sind Nischenprodukte, die auf sehr hohem Qualitätsniveau, bei hoher Passgenauigkeit und in enger Zusammenarbeit mit Chirurgen und dem medizinischen Klinikpersonal entstehen. Alle Produktlinien entstanden so nach und nach organisch, eines kam zum anderen. Unsere Produkte sind Ausdruck einer hohen Spezialisierung und entstehen im Dialog zwischen Ingenieuren und Klinikpersonal. Da wir uns schon lange in der kraniomaxillofazialen Chirurgie bewegen, waren Methoden der Rapid-Technologie immer schon sehr wichtig für uns. Das LaserCUSING-Verfahren bzw. pulverbettbasiertes Laserschmelzen von Metallen hatte für uns einen besonderen Charme: Mit zertifizierten Materialien wurde es möglich, patientenspezifische Implantate in Losgröße 1 herzustellen. Wichtig ist auch die hohe Reproduzierbarkeit des Bauteilaufbaus. In der additiven Fertigung finden wir noch einen sehr wichtigen Aspekt für die Medizintechnik: Jedes Bauteil kann in seiner digitalen Entstehung eine Dokumentation mitliefern. Das ist ein ganz großer Pluspunkt in puncto Produktionssicherheit für uns.

Welche besonderen Anforderungen werden an patientenspezifische Implantate gestellt?

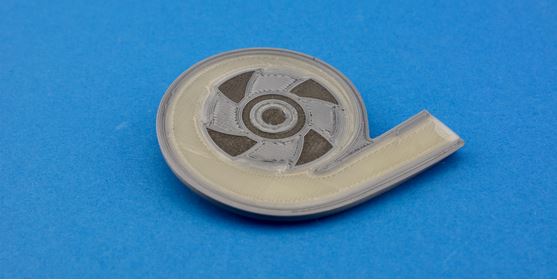

Je nach Traumata oder Missbildung des Patienten werden komplexe und / oder großflächige Implantate gewünscht, die auch ästhetisch wirken sollen. Daher ist eine sehr genaue Anpassung des Implantats an die gesunde Knochenstruktur notwendig, auch im Zusammenspiel mit Transplantationen von gesundem Gewebe oder Knochen.

Wie entstehen diese patientenspezifischen Implantate?

Wir setzen z. B. eine Anlage von Concept Laser ein. Auf dieser werden die Implantate additiv gefertigt. Natürlich kann der Chirurg sich bei uns auch für eine Lösung in PEEK oder für tiefgezogene Bleche entscheiden. Eine lasergeschmolzene Lösung, sagen wir einmal aus Titan, bietet ihm den Vorteil eines biokompatiblen Werkstoffs, der auch für Allergiker geeignet ist. Zudem hat Titan eine sehr hohe Festigkeit. Speziell beim Laserschmelzen können wir die Konstruktion sehr spezifisch auf die anatomische Struktur des Patienten, also die optimale Geometrie, ausrichten und gleichzeitig die biologische Struktur einbeziehen. Wir können bestimmte, auch partielle Oberflächenrauheiten definieren, die helfen, dass das Implantat gut einwächst. Titan, originär ein Werkstoff aus der Luft- und Raumfahrt, hat sich in der Medizintechnik zu einem Benchmark entwickelt. In der Titan-Osteosynthese hat der Werkstoff Titan Maßstäbe gesetzt.

Wie arbeiten Chirurgen konkret mit Ihnen zusammen?

Im Grunde ist der Chirurg heute Teil einer Prozesskette, die internetbasiert abläuft. Ohne sich dessen bewusst zu sein, ist der Chirurg bei einer additiven Lösung Teil der Industrie 4.0-Strategie. Der Chirurg beurteilt zunächst vor einer OP, welche Geometrie eines Implantats die richtige Wahl wäre. Er entscheidet sich auch für ein bestimmtes Material, also biokompatibles Titan oder Edelstahl, daneben eine Lösung in Kunststoff, z. B. PEEK, eventuell auch ein tiefgezogenes Bauteil. Nehmen wir als Beispiel nun ein additiv hergestelltes Titanteil. Weltweit arbeiten mehr als 20 Ingenieure bei uns in der Konstruktion. Mit einer additiven Fertigung können wir uns maximal auf die Wünsche des Chirurgen einstellen. Dieser übermittelt uns Daten aus bildgebenden Verfahren wie MRT oder CT eines Radiologen, aus denen wir, zeitlich abgestimmt auf einen definierten OP-Termin hin, die STL-Daten als Ausgangspunkt der eigentlichen additiven Fertigung generieren und konstruieren. Die Ingenieure haben dann den Balanceakt zu bewerkstelligen, einerseits die Wünsche des Chirurgen oder auch einfach die Gegebenheiten des Patienten mit einer verfahrensgerechten Konstruktion abzugleichen. Es entsteht ein Dialog mit dem Chirurgen mit möglichem Re-Engineering – wobei die Zeit oft sehr knapp ist, denn der Patient wartet auf seine OP.

Wie läuft so ein Auftrag konkret ab?

Ingenieure sind keine Ärzte und Ärzte keine Ingenieure. Aber beide Welten müssen miteinander reden. Wir bieten ein transparentes Auftragsdurchlaufsystem an, um dies zu ermöglichen. Es ist eine webbasierte Plattform, welche auch über eine APP gesteuert werden kann, bei der die Klinikseite und wir im Dialog stehen und einsehen können, was und wann etwas passiert. Neben den patientenspezifischen Implantaten können auf dieser Seite auch anatomische Modelle für die optimale präoperative Planung angefordert werden. Oft geht es auch noch um Sonderwünsche in der Konstruktion, etwa beim Entfernen eines Tumors, die großflächiger geplant werden müssen. Wir bieten dann auch einen kompletten Implantatbausatz, der in der OP sehr passgenau und schnell verbaut werden kann. Vor der Entscheidung zu fertigen, sieht der Arzt einen Designentwurf und ein preisliches Angebot. Additiv hergestellte Implantate können wir so binnen einer Woche für eine OP liefern. Ein patientenspezifisches Implantat ist ein großes Geschenk, aber es bedarf auch einer fein abgestimmten Prozesskette zwischen Ingenieur und Arzt bis zur OP.

Wie schildern die Chirurgen ihre Erfahrungen?

Diese Produkte sind speziell auf einen Patienten abgestimmt. Das schätzen Chirurgen und Patienten sehr. Letztlich aber sind diese Implantate auch Ausdruck einer Qualitätssicherung der OP. Konkret heißt dies: Die OP läuft mit dem Implantate-Set schneller ab. Das Bauteil ist sehr präzise gefertigt, und der Heilungsprozess verläuft insgesamt schneller und besser. Die Reaktionen und Kommentare der Chirurgen, die mit uns zusammenarbeiten, sind generell äußerst positiv, manchmal sogar fast euphorisch.

Welche konkreten Kommentare sind dies?

Die Kommentare und Erfahrungen aus der OP-Praxis erreichen uns auf verschiedensten Wegen. Sehr viel Resonanz lösen unsere additiven Implantate und die einfache Auftragsabwicklung auf medizinischen Fachkongressen aus. Der Chirurg ist für uns die beste Werbung. Im Grundtenor läuft es darauf hinaus, dass der OP-Alltag nun sicherer ist, die OP ohne Komplikationen verläuft, weil die Implantate sehr passgenau sind und der Patient schneller genesen kann. Chirurgen berichten oft, dass das Implantat sehr sicher einzusetzen ist und sie sich sehr auf die eigentliche OP konzentrieren können. Dies bedeutet eine geringere Stresssituation für den Chirurgen sowie natürlich auch für den Patienten. Zudem verringert sich die OP-Zeit gravierend, was in Anbetracht der Kosten von 24 – 240 € pro Minute, je nach Anwendungsfall, auch eine enorme Kosteneinsparung bedeutet.

Wie viele Implantate entstehen mit additiver Technologie bei Ihnen?

Das ist schwer zu sagen, denn es sind einige 1000 Stück, die wir weltweit ausliefern. Aber der Bedarf wächst stark, weil es sich in Fachkreisen herumspricht, dass nahezu jede OP nun sehr gut planbar und durchführbar wird. Heute erzielen wir mit Implantaten einen nennenswerten Anteil des Umsatzes, bei einer enormen Fertigungstiefe. Eine weitere starke Verbreitung unseres Ansatzes scheint erwartbar.

Wie kamen Sie auf Concept Laser als Anlagen- und Maschinenhersteller?

Unsere Motive lagen in sehr unterschiedlichen Ebenen. Wir stiegen völlig ergebnisoffen in eine Partnerauswahl ein und entschieden uns für den Anbieter Concept Laser. Die M2 cusing von Concept Laser bietet uns einen großen Bauraum und damit zahlreiche Optionen, um auf komplexe und großflächige Implantate eingehen zu können. Da wir sehr viel Titanpulver verarbeiten, war zudem das Sicherheitskonzept von Concept Laser mit einer räumlichen Trennung von Prozess- und Handhabungskammer innerhalb der Maschine bemerkenswert interessant. Darüber hinaus trägt diese Konzeption zu einem komfortableren Umgang mit der Maschine bei. Für uns war das entscheidend. Concept Laser hat aus meiner Sicht bei der Verarbeitung von reaktiven Materialien in puncto Sicherheit und durch ein kontaminationsfreies Konzept Maßstäbe gesetzt. Doch nicht nur die Technologie und die Sicherheit, sondern das Gesamtpaket war für uns überzeugend. Im Grunde sind unsere beiden Unternehmen „Handwerker“. Insofern passte Concept Laser sehr gut zu unserer Unternehmensphilosophie: Perfekte Lösungen, wertorientiert, partnerschaftliches Zusammenspiel, hohe Verlässlichkeit der Aussagen und starke weiche Faktoren, die eine langfristige Zusammenarbeit ermöglichen.

Was waren Ihre negativen und positiven Erfahrungen mit der neuen additiven Fertigung?

Zu den schwierigen Erfahrungen zählt oft der Zeitfaktor. Wir wollen ja eine optimale Lösung anbieten, aber oft ist die Zeit bis zur OP sehr knapp bemessen, und dann stellt man sich die Frage: Habe ich bei allem Engineering und Re-Engineering auch alles getan, um für Operateur und Patient einen optimalen OP-Verlauf zu gewährleisten? Das beschäftigt die Mitarbeiter und mich bei einem so sensiblen Produkt natürlich immer. Positiv sind aber vor allem die Kommentare der Chirurgen nach einem Eingriff. Da weiß ich genau, dass wir es richtig gemacht haben. Das ist dann ein sehr schönes Gefühl, dass einem Patienten wirklich geholfen werden konnte durch unsere additiven Implantate.