Die Fachgruppe „Produktentstehung“ des Heinz Nixdorf Instituts und das Direct Manufacturing Research Center der Universität Paderborn (DMRC) sind dieser Frage nachgegangen und kamen zu interessanten Ergebnissen.

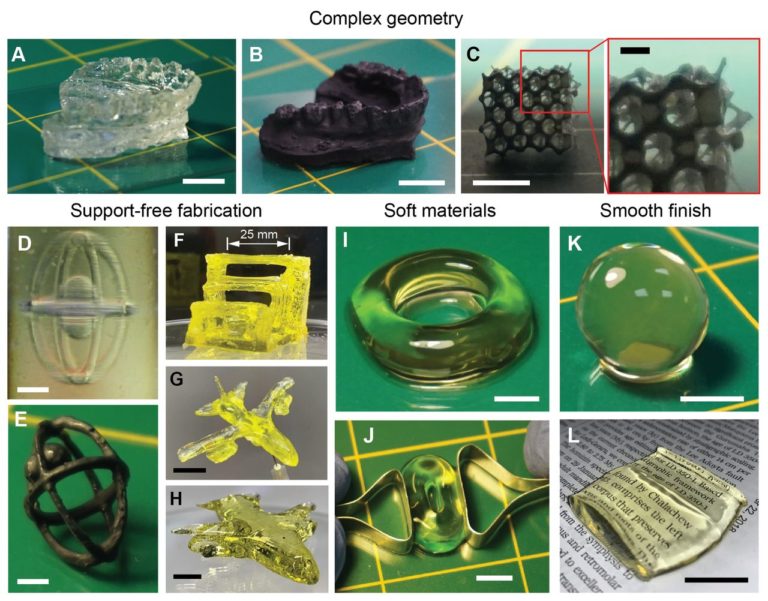

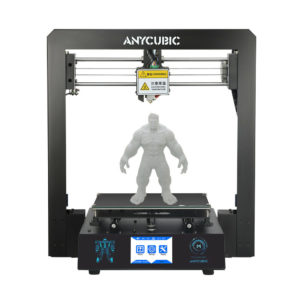

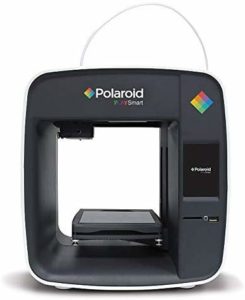

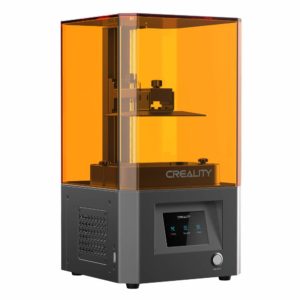

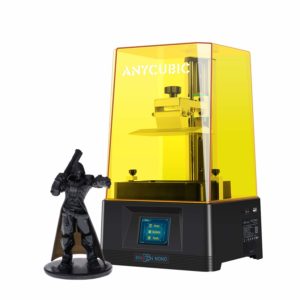

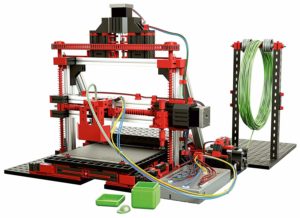

Nach drei Jahren intensiver Forschungsarbeit konnten die Wissenschaftler das Projekt DynAMiCS erfolgreich abschließen. Im Ergebnis haben die Wissenschaftler eine allgemeine Vorgehensweise für die additive Fertigung identifiziert und 13 ausschlaggebende Kernkompetenzen bzw. Potenziale ausmachen können. Ebenso wurden Tools entwickelt, die dabei helfen, eine Bewertung von Bauteilen hinsichtlich der wirtschaftlichen Potenziale bei Anwendung additiver Fertigung vorzunehmen. Diese Technologien, die häufig auch vereinfacht als 3D-Druck bezeichnet werden, bieten gegenüber herkömmlichen Fertigungsverfahren den Vorteil, Baugruppen oder Einzelteile ohne ein vorher gefertigtes Werkzeug, wie z.B. Kavitäten, herzustellen. Dabei ist Additive Manufacturing inzwischen häufig als 3D-Druck bekannt. Mittels verschiedener Verfahren entsteht ein vorab am Computer konstruiertes Bauteil schichtweise aus flüssigen, pulver- oder drahtförmigen Grundwerkstoffen.

„Unternehmen haben häufig das Gefühl, dass ein großes Potenzial in additiver Fertigung steckt, wissen aber nicht, wie sie dieses Verfahren in ihr eigenes Unternehmen einbringen können“, erklärt Patrick Taplick, wissenschaftlicher Mitarbeiter in der Fachgruppe „Produktentstehung“. Ziel der Forscher war es, vor allem Potenziale in diesem Bereich aufzudecken.

In der ersten Phase, der so genannten Potenzialfindung, identifizieren die Wissenschaftler Geschäftsbereiche in Unternehmen, in denen sich der Einsatz additiver Fertigung lohnt. Wenn die Potenzialfindung erfolgreich abgeschlossen ist, werden geeignete Produkte bzw. Bauteile in der Phase der Produktfindung herausgefiltert, die aufgrund verschiedener Eigenschaften, wie z.B. Geometrie, Material oder Größe eine besonders hohe Eignung für Pilotprojekte versprechen. In diesem Schritt werden die Produkte häufig neu gestaltet (Re-Design), um das Verfahren noch effektiver zu gestalten. Die letzte Phase umfasst die Geschäftsplanung für derartig überarbeitete Produkte. Hierfür werden gemeinsam mit den Unternehmen neue Geschäftsmodelle entwickelt und analysiert, wie sich die additive Fertigung zukünftig in die Produktion einbinden lässt.

Für die praktische Umsetzung während der Forschungsarbeit sorgten Kooperationen mit Partnern des DMRC, z.B. mit dem Maschinenbauunternehmen Krause DiMaTec GmbH oder der Ferdinand Stükerjürgen Unternehmensgruppe. In zahlreichen Validierungsworkshops wurden einzelne Projektphasen geprüft und Zwischenergebnisse angewendet.

Das Projekt wurde von Mitarbeitern der Fachgruppe „Produktentstehung“ im DMRC der Fakultät für Maschinenbau der Universität Paderborn durchgeführt. Das DMRC wird vom Ministerium für Innovation, Wissenschaft und Forschung des Landes Nordrhein-Westfalens gefördert.

Das Heinz Nixdorf Institut ist ein interdisziplinäres Forschungsinstitut der Universität Paderborn. Ziel ist es, die Forschung auf anwendungsnahen Gebieten der Informatik und Ingenieurwissenschaft zu stärken. Im Zentrum stehen technische Systeme, die auf dem Zusammenwirken von Ingenieurwissenschaften, Naturwissenschaften und Informatik beruhen. Typisch für derartige Systeme sind Erzeugnisse der Informations- und Kommunikationstechnik, der Verkehrstechnik, des Maschinenbaus und der Medizintechnik. Am Institut wirken neun Professoren mit etwa 150 Mitarbeiterinnen und Mitarbeitern. Pro Jahr promovieren hier etwa 20 Nachwuchswissenschaftler/innen.