Die Geschichte eines Schuhauses

Vor über 150 Jahren begann die Geschichte des Schuhhauses Oberle. Im Jahre 1859 eröffnete der Ururgroßvater des heutigen Geschäftsführers Achim Oberle eine Schuhmacherei in Ettenheim. Von diesem Zeitpunkt an, wurden 30 Jahre Schnürschuhe mit hohem Schaft für die Kundschaft von Ettenheim und Umgebung angefertigt. 2006 spezialisierte das Unternehmen sich auf „Gesunde Schuhe“. Um dieser Philosophie, die unter anderem für Individualität, Medizin und Technik steht, und den Kundenansprüchen gerecht zu werden, ließ Achim Oberle ebenfalls eine Orthopädie-Schuhtechnik angliedern.

3D-Haltungsanalyse und 3D-Laufanalyse

Achim Oberle, Geschäftsführer der Firma Oberle – Gesunde Schuhe:

„Wir sind ein Orthopädieschuhtechnik-Fachbetrieb und unsere Leidenschaft befasst sich mit allem was die Beine und Füße bzw. Extremitäten betrifft. Stolz können wir behaupten, führend im technischen Bereich zu sein.“

Die sogenannte 3D-Haltungsanalyse, bei der es um eine dreidimensionale Vermessung der gesamten Körperhaltung geht sowie die 3D-Laufanalyse, die eine Messung des Laufstils und resultierender Körperwinkel und Kräfte ermittelt, gehören schon lange zum Standard des Unternehmens. Der Geschäftsführer selbst ist ein echter Technikliebhaber und war der Meinung, dass „das Thema 3D-Druck als moderne Technik einfach mit dazugehört.“

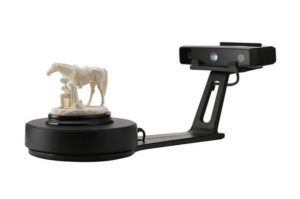

3D-Scan

Das Unternehmen steht für modernste Technik am Fuß und geht nicht zuletzt auch wegen des privaten Interesses des Geschäftsführers an moderner Technik immer mit der Zeit:

„Wir haben einen hohen Anspruch an Aktualität der Methoden und der modernen Technik.“

Früher wurde der Fuß beispielsweise mit Hilfe von Gips abgeformt. Aus diesem Abdruck erfolgte dann durch Ausgießen mit Schaum ein „Positiv“ des Fußes, das dann als Schuhleisten verwendet wurde. Herr Oberle war allergisch gegen den Schaum und so versuchte man eine Alternative zu finden. Das Thema 3D-Scan kam am Markt auf und mit viel Pionierarbeit integrierte man auch diese Technik. Das ist nun bereits drei bis vier Jahre her. Zunächst arbeitete Oberle mit einem Dienstleister zusammen, der die Teile anschließend aus Holz fräst. Anfangs ein bahnbrechender Neuanfang, war das Achim Oberle durch diesen Extraschritt bald schon wieder ein Schritt zu viel. Die Lieferzeit war zum Teil sehr lang. Achim Oberle erinnert sich:

„Meist musste man mit 10 Tagen rechnen, was dann einfach schon sehr viel war.“

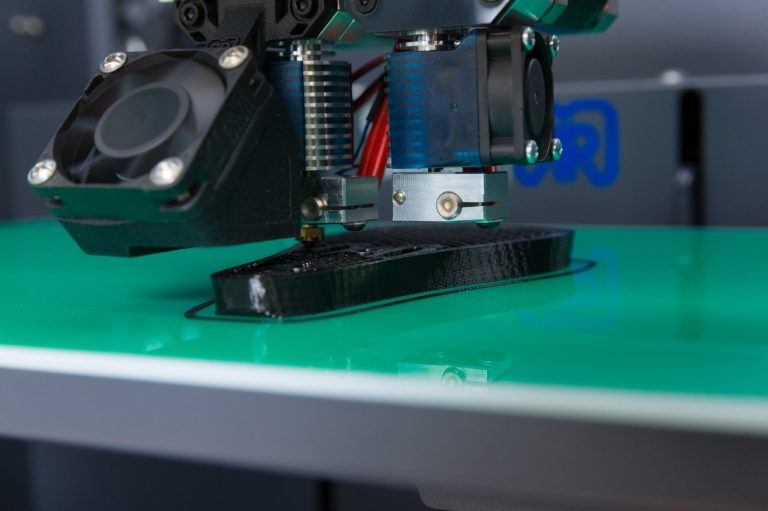

3D-Druck

Die Vorteile des 3D-Drucks

Herr Oberle schwärmt:

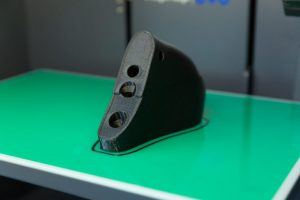

„Der Vorteil besteht vor allem darin, dass wir deutlich schneller arbeiten können. Man kann mit Hilfe des 3D-Druckers nun sogar die Fußhülle drucken. Mit Hilfe dieser schaut man dann ob der zuvor erstellte 3D-Scan passgerecht ist – dieser ist aus durchsichtigem Kunststoff, was den Vorgang erleichtert – und erst wenn die Form dann passgerecht ist, kann das Endprodukt gedruckt werden. Anpassungen sind schnell erledigt und so sind wir unheimlich schnell mit einer Zwischenprobe. Mit dem 3D-Druck kann dieser bereits nach einer Stunde anprobiert werden!“

Auch das Thema der Kostenersparnis durch den Einsatz eines 3D-Druckers spielt eine große Rolle. Dadurch dass bei der Produktion keinerlei Abfall entsteht, ist das neue Verfahren deutlich günstiger für das Unternehmen als die bisherige Variante.

Einarbeitungsphase

Achim Oberle erklärt:

„Es hört sich nun für Außenstehende sehr einfach an, aber wir stecken selbst noch in den Kinderschuhen, was das Thema 3D-Druck angeht, und es gehört definitiv viel eigene Energie dazu. Wir haben uns anfangs viele Stunden mit der Technologie befasst, um ein entsprechendes Fachwissen zu erlangen. Bis man das richtige Material für seine Ansprüche findet und die richtigen Einstellungen dazu, vergeht ein wenig Zeit. Heute können wir sagen, dass wir einen zuverlässigen Prozess gefunden haben, der nun fest integriert ist und gut läuft.“

Materialwahl

Fazit

Achim Oberle lächelt:

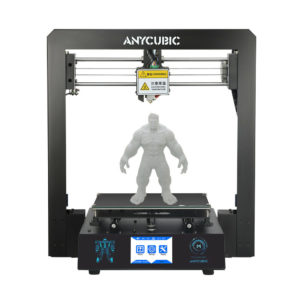

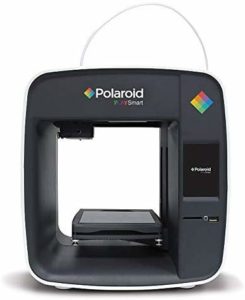

„Der X350pro 3D-Drucker ist bereits voll im Alltag integriert und ein ganz normales Arbeitsgerät geworden. Oftmals druckt die Maschine auch über Nacht durch und teilweise brauchen wir eigentlich schon einen zweiten 3D-Drucker um die Aufträge abzufangen.“