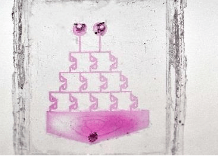

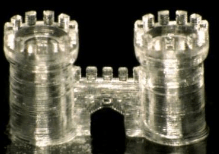

Das Team um Dr.Bastian E. Rapp am Karlsruher Institut für Technologie, kurz KIT, hat ein neues 3D-Druckverfahren entwickelt, mit dem man Glas drucken kann. Glas wurde bereits in der Antike verwendet, und nun, tausende Jahre später, kann das transparente, hitzebeständige und säureresistente Material durch das neue Verfahren als 3D-gedruckte Version in Bereichen wie Biotechnologie, Optik oder Datenübertragung zum Einsatz kommen.

Das Team um Dr.Bastian E. Rapp am Karlsruher Institut für Technologie, kurz KIT, hat ein neues 3D-Druckverfahren entwickelt, mit dem man Glas drucken kann. Glas wurde bereits in der Antike verwendet, und nun, tausende Jahre später, kann das transparente, hitzebeständige und säureresistente Material durch das neue Verfahren als 3D-gedruckte Version in Bereichen wie Biotechnologie, Optik oder Datenübertragung zum Einsatz kommen.

Three-Dimensional Printing of Transparent Fused Silica Glass

Dr.Bastian E. Rapp forscht am KIT am Institut für Mikrostrukturtechnik und leitet eine Arbeitsgruppe, der Chemiker, Elektrotechniker und Biologen angehören. Unter dem Titel „Three-Dimensional Printing of Transparent Fused Silica Glass“ stellen die Wissenschaftler das Verfahren in der Fachpublikation Nature vor.

Das Verfahren

„Die Form ähnelt zunächst einem Sandkuchen, sie ist zwar geformt, aber instabil, deshalb wird das Glas in einem letzten Schritt gesintert, also so weit erhitzt, dass die Glaspartikel miteinander verschmelzen.“

Neue Methode

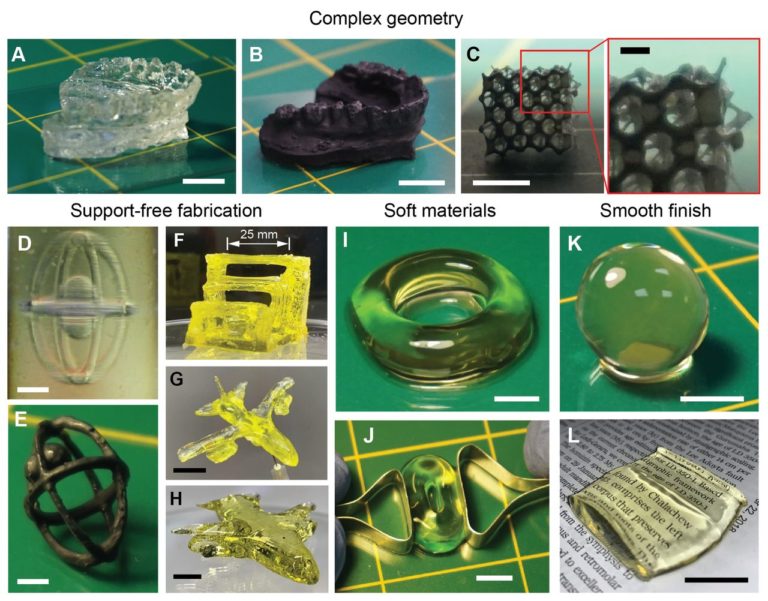

Die verschiedenen Techniken des 3D-Drucks eigneten sich bislang zwar für die Verwendung von Kunststoffen oder Metallen, nicht jedoch für Glas. Wurde Glas bisher, zum Beispiel durch Schmelzen und Applizieren mittels einer Düse, zu Strukturen verarbeitet, wurde die Oberfläche sehr rau, das Material war porös und enthielt Hohlräume. Rapp:

Die verschiedenen Techniken des 3D-Drucks eigneten sich bislang zwar für die Verwendung von Kunststoffen oder Metallen, nicht jedoch für Glas. Wurde Glas bisher, zum Beispiel durch Schmelzen und Applizieren mittels einer Düse, zu Strukturen verarbeitet, wurde die Oberfläche sehr rau, das Material war porös und enthielt Hohlräume. Rapp:„Wir stellen eine neue Methode vor, die eine Innovation in der Materialprozessierung bedeutet. Das Material des gefertigten Stücks ist hochreines Quarzglas mit seinen entsprechenden chemischen und physikalischen Eigenschaften.“

Einsatzmöglichkeiten

Einsetzen ließe sich 3D-geformtes Glas zum Beispiel in der Datentechnik. Rapp erläutert:

Einsetzen ließe sich 3D-geformtes Glas zum Beispiel in der Datentechnik. Rapp erläutert:„Die übernächste Generation von Computern wird mit Licht rechnen, das erfordert komplizierte Prozessorstrukturen, mit Hilfe der 3D-Technik könnten beispielsweise kleine, komplexe Strukturen aus einer Vielzahl kleinster, unterschiedlich ausgerichteter optischer Komponenten hergestellt werden.“

Forschungsförderung

„Unsere Forschung profitiert sehr vom interdisziplinären Miteinander verschiedener Institute am KIT, so sind neben dem Institut für Mikrostrukturtechnik unter anderem Kollegen vom Institut für Nukleare Entsorgung und vom Institut für Angewandte Materialien an dem Projekt beteiligt.“